我们知道内孔是许多机械零件(如缸体、轴承座、液压阀体、轴套)的关键功能表面,其质量直接影响零件的配合精度、密封性能、疲劳强度和整体寿命。砂眼,划痕,刀痕等内孔表面缺陷,是导致零件早期失效的“隐形杀手"。

在内孔承受交变载荷(如发动机缸筒、液压缸)时,砂眼,刀痕等缺陷边缘会产生很高的局部应力,极易萌生疲劳裂纹并扩展,导致零件在远低于设计.

对于需要密封的内孔(如液压阀孔、油缸孔、泵体孔),砂眼,刀痕的存在会形成贯穿或非贯穿的泄漏通道,导致液体或气体介质泄漏,使系统压力下降、效率降低、环境污染甚至功能失效。

在配合或摩擦工况下(如轴承孔),内孔表面的缺陷同样会造成承载能力下降,且孔壁的不连续性会加剧局部磨损,形成凹坑,破坏配合精度。

目前常用方法,目视检查:受限于光照、视角和内孔深度,容易产生疲累.内窥镜检查是常用且有效的手段,可深入内孔内部,提供清晰的表面图像,直观发现砂眼,就是效率比较低.另外工业CT扫描高精度无损检测方法,可精确显示砂眼的三维形貌、位置和尺寸,但成本高昂。

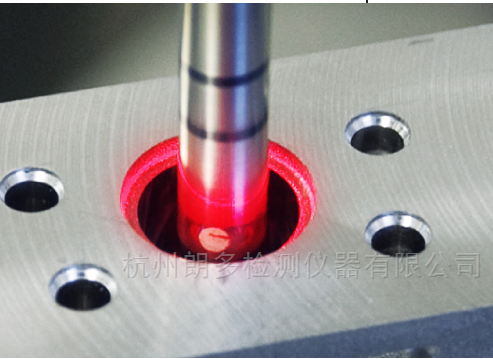

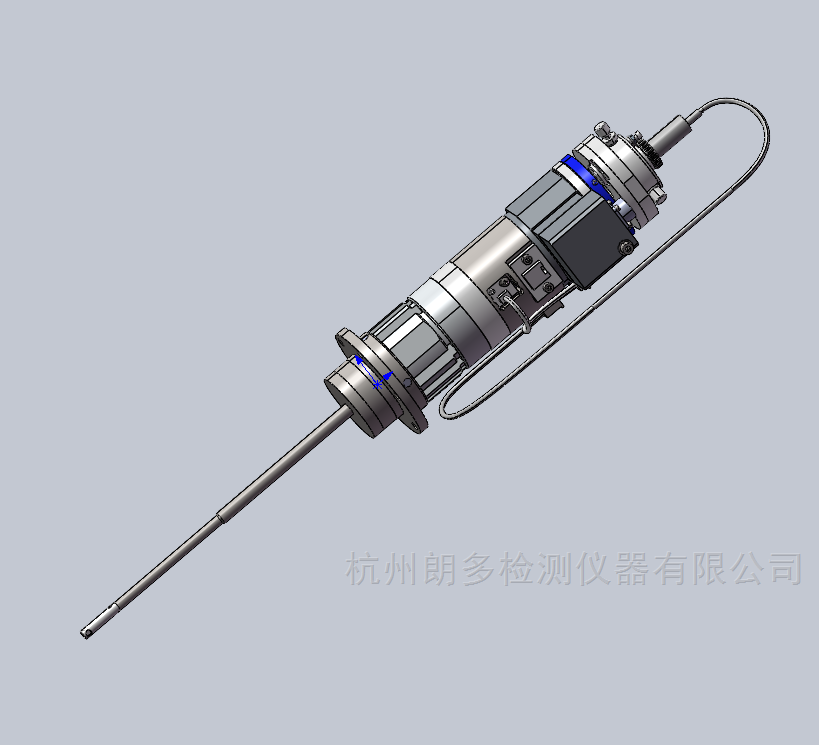

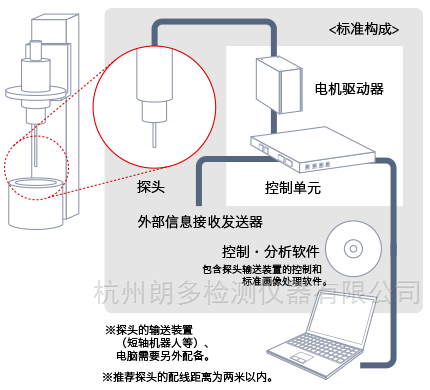

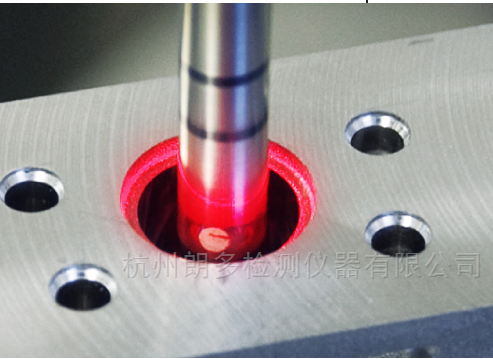

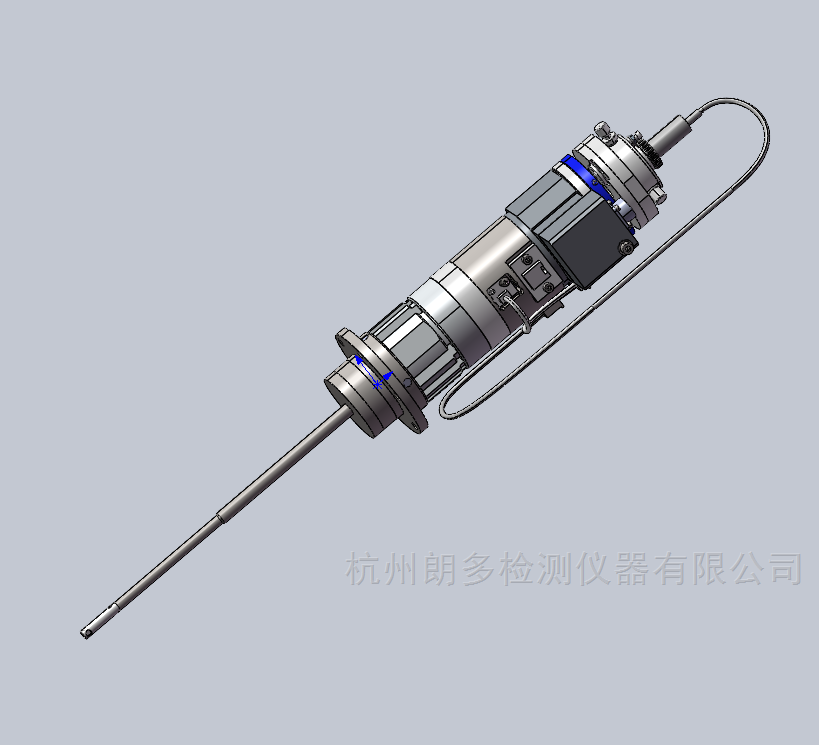

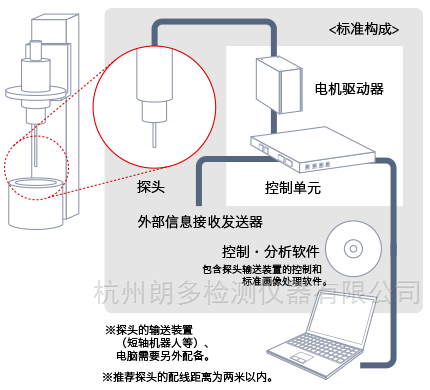

现在我们可以提供一种新的解决方式,用激光来判别缺陷并测量大小.内孔激光缺陷检测系统是对圆筒形状的工件内壁产生的铸孔和划伤等缺陷使用激光进行自动扫描检测、自动判断的设备.

Analyzer内孔激光缺陷检测系统是根据圆形孔内壁的反射光亮度的区别进行缺陷筛选。

探头前端发射出激光束在圆形孔内壁进行螺旋式的扫描时,光纤会接收到来自工件内壁的反射光。控制单元对接收到的反射光进行数字量处理,如果有任何缺陷(表面平滑度不一致),反射光亮是不相同的。系统把一个个点的反射光模拟成256级灰度图像数据,并且根据设定的阈值从数据中准确筛选缺陷。从而做到可视化检测。

内孔激光缺陷检测系统是的一种全新的测量方式,目前已经在汽车变速箱阀板,发动机缸体,轴承,叶轮,液压阀体,气动控制阀,制动卡钳等行业使用,0.2mm的大小判别,做到霖误判.

欢迎进入杭州朗多检测仪器有限公司网站!

欢迎进入杭州朗多检测仪器有限公司网站!

13372574022

13372574022

欢迎进入杭州朗多检测仪器有限公司网站!

欢迎进入杭州朗多检测仪器有限公司网站!

13372574022

13372574022

更新时间:2025-07-29

更新时间:2025-07-29 点击次数:926

点击次数:926